Jak zbudować instalację fotowoltaiczną „odporną na huragany”, Dr. Zapfe?

Kirchdorf/Haag (Niemcy), czerwiec 2022 r. Z punktu widzenia zysków, region równikowy jest idealnym miejscem dla instalacji fotowoltaicznych. Czas trwania i intensywność promieniowania słonecznego w tropikach są większe niż gdzie indziej na świecie. Jest jednak pewien haczyk: późnym latem i jesienią regularnie występują tam cyklony tropikalne o prędkości wiatru przekraczającej 200 kilometrów na godzinę. Grozi to poważnymi i kosztownymi szkodami. Cedrik Zapfe, ekspert i CTO Schletter Group, wyjaśnia, w jaki sposób mimo to można tam budować „odporne na huragany” instalacje fotowoltaiczne i na co należy zwrócić uwagę.

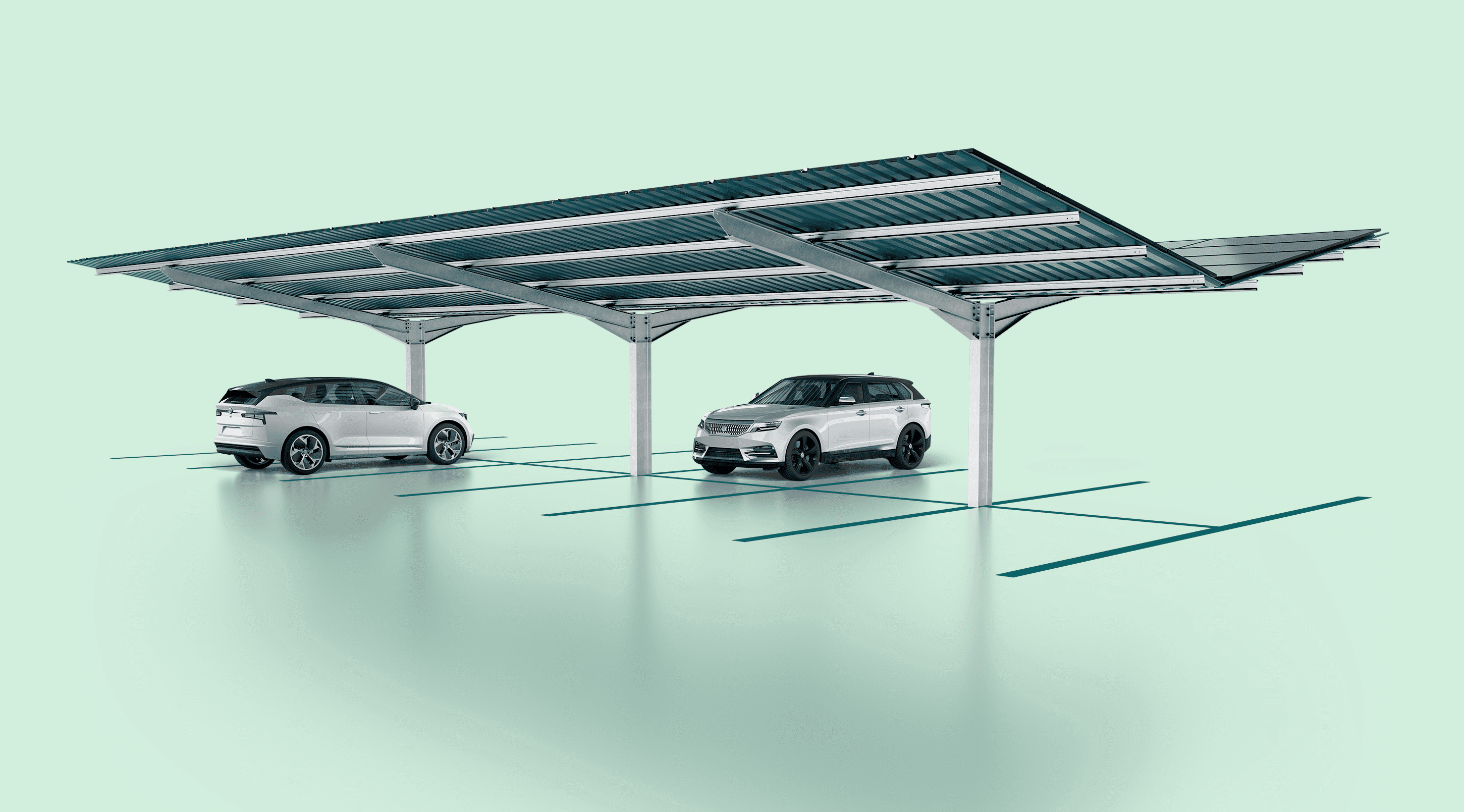

Instalacja Schletter na Antylach Holenderskich po przejściu huraganu „Irma”: uszkodzone zostały drzewa i budynki gospodarcze, jednak instalacja fotowoltaiczna pozostała nienaruszona.

Elektrownia 60 MW „Monte Christi” z P&S Solar oparta na instalacjach Schletter w Dominikanie po przejściu huraganu: erozja gleby spowodowana ulewnym deszczem, ale brak uszkodzeń instalacji spowodowanych burzą. (© P&S Solar)

1. Przestrzeganie lokalnych norm

W większości krajów istnieją lokalne normy, które odnoszą się między innymi do obciążenia wiatrem w danym regionie. Normy te stanowią podstawę do obliczeń statycznych dla instalacji. Wynika z tego np. rozstaw słupów dla konstrukcji wolnostojących oraz niezbędne modele obliczeniowe dla zacisków modułowych i wiele innych rzeczy.

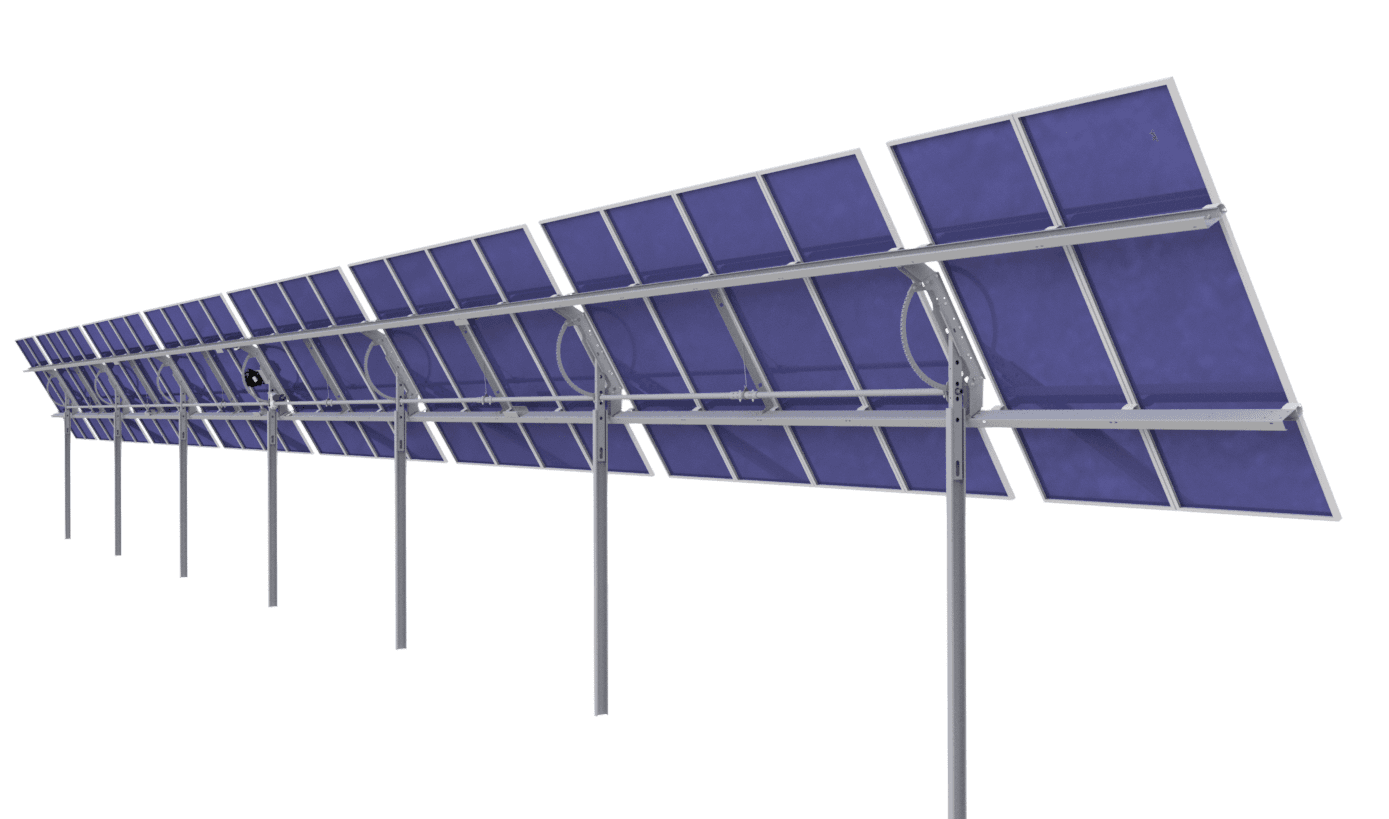

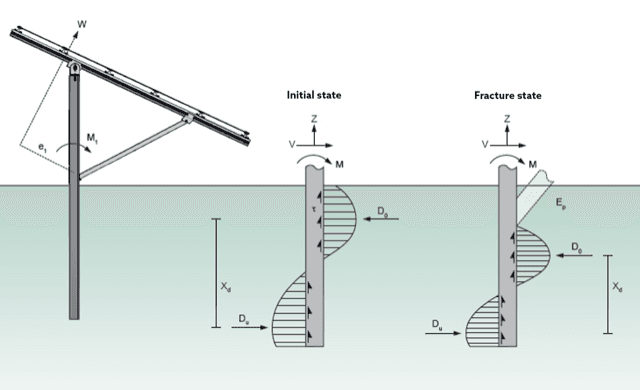

Przy dużym obciążeniu wiatrem na słupy i fundamenty działają ogromne siły dźwigające. Źródło: Schletter Group

2.Sprawdzenie stanu gleby

Jednak nawet najlepsze obliczenia statyczne zdadzą się na nic, jeśli instalacja jest dosłownie „zbudowany na piasku”. Wynika to z faktu, że wszystkie siły działające na system muszą zostać pochłonięte przez słupki i rozproszone w podłożu. A to właśnie podłoże jest często najsłabszym ogniwem przy dużych prędkościach wiatru. Jeśli huragan przetacza się nad modułami solarnymi, powstaje efekt zasysający – podobny jak w przypadku skrzydła samolotu. Na fundamenty instalacji działają ogromne siły rozciągające i dźwigające, które mogą spowodować ich poluzowanie, a nawet wyrwanie z ziemi.

Podstawą każdego poważnego planowania jest więc dokładne zbadanie warunków glebowych. Najczęściej odbywa się to za pomocą ekspertyzy geologicznej, w ramach której analizuje się m.in. strukturę, skład i porowatość gruntu. Ekspertyzę przygotowuje wyspecjalizowany serwis lub producent systemów do montażu, o ile posiada odpowiednie doświadczenie. W ten sposób powstaje specyfikacja ogólnej statyki instalacji, która zawiera niezbędne weryfikacje.

Próby wyciągania pomagają w doborze odpowiednich fundamentów i ich głębokości.

3. Obliczenia statyczne – znajomość podstaw

W późniejszych obliczeniach statycznych instalacji ważne jest najpierw dokładne zrozumienie tzw. strony obciążenia: Gdzie działają obciążenia wiatrem i przede wszystkim w jaki sposób. Przewidywane prędkości wiatru wynikające z lokalnych norm technicznych to tylko jedna strona medalu. Sugerują one, jakie siły mogą wystąpić, ale nie jak te siły faktycznie działają na poszczególne elementy. Zbadanie tego leży w gestii dostawcy usług montażowych. Szeroko zakrojone testy w tunelu aerodynamicznym są więc dla producentów wysokiej jakości systemów integralną częścią projektowania produktu. Za pomocą danych uzyskanych w ich efekcie można dokładnie obliczyć działanie siły. Ważne jest, aby wziąć pod uwagę wszystkie elementy. W praktyce wielokrotnie zdarza się, że sprawdzane są np. tylko obciążenia, które muszą wytrzymać profile, a pomijane są inne elementy, takie jak kratownice czy zaciski modułowe.

Drugim ważnym dla obliczeń parametrem jest tzw. wytrzymałość komponentu, czyli nośność poszczególnych elementów. Również w tym przypadku nie wystarczą same modele obliczeniowe, trzeba przeprowadzić testy. Ponieważ: podczas planowania instalacji fotowoltaicznych normy i metody obliczeniowe powszechnie stosowane w budownictwie zbliżają się do swoich granic. Dzieje się tak, ponieważ instalacja fotowoltaiczna nie jest budowana w hali montażowej w idealnych warunkach, ale na swobodnej przestrzeni. Tolerancje, na przykład przy osiadaniu fundamentów na palach na nierównym terenie, są więc nieuchronnie wyższe niż w przypadku klasycznego budownictwa lądowego nadziemnego.

Z tego powodu dostawca przywiązuje dużą wagę do dokładnych testów komponentów w ramach projektowania produktu. Renomowani dostawcy testują i obliczają podczas projektowania produktu wytrzymałości komponentów za pomocą tzw. metody elementów skończonych, w której szczegółowo jest symulowane i obliczane fizyczne zachowanie komponentów pod obciążeniem. W idealnej sytuacji wykonuje się także testy obciążeniowe. Zwiększa to nakłady włożone w projekt. Jest to jednak ważny warunek, aby system montażowy przetrwał zaplanowane 25, 30 lub nawet 40 lat, nawet w ekstremalnych warunkach.

Schletter Tracker podczas próby obciążeniowej w trakcie projektowania produktu

4. Precyzyjna instrukcja montażu

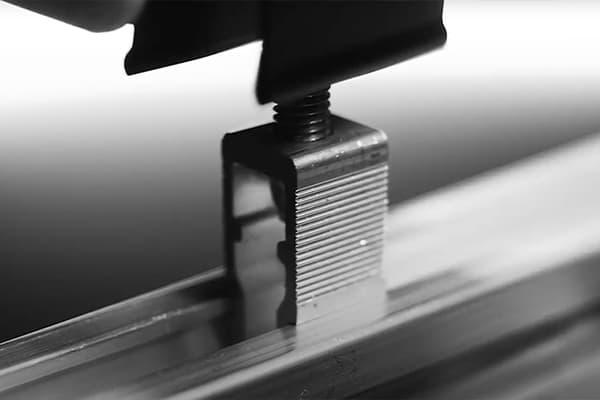

Aby mieć pewność, że obliczenia mają odwzorowanie w praktyce, instalacja musi oczywiście zostać prawidłowo zamontowana na placu budowy. Do tego niezbędna jest dokładna i obszerna dokumentacja oraz instrukcja montażu z odpowiednimi rysunkami technicznymi. Zwłaszcza, że montaż jest zazwyczaj wykonywany przez firmy zewnętrzne. Rysunki te zawierają nie tylko szczegółowe instrukcje montażu. Wskazują też źródła błędów takie, jak np. prawidłowy moment dokręcania śrub.

5. Na placu budowy: improwizuj, ale rób to dobrze

Nie istnieje projekt wolnostojących systemów fotowoltaicznych, w którym planowanie w stu procentach przekłada się na rzeczywistość. Prawie zawsze pojawiają się nieprzewidywalne trudności, które niekiedy zmuszają do odstępstw od planu. Często napotyka się na przykład na głazy w gruncie i dlatego nie można umieścić niektórych fundamentów na palach zgodnie z planem.

Dlatego ważna jest pewna zdolność do improwizacji na placu budowy, jednak w taki sposób, aby móc wciąż zagwarantować statykę. Zapewnia to szybko reagujący i doświadczony „After-Sales-Support” ze strony producenta systemów do montażu. W idealnym przypadku ci sami technicy, którzy byli już zaangażowani w planowanie, zajmują się także obliczaniem i wdrażaniem alternatywnych rozwiązań.

Nawet w strefach umiarkowanych zdarzają się awarie budynków spowodowane dużym obciążeniem wiatrem.

Nawet w strefach umiarkowanych wielokrotnie dochodzi do uszkodzeń konstrukcji spowodowanych dużym obciążeniem wiatrem.

6. Problemem statycznym może być: korozja

Tropiki są regionem ekstremalnym nie tylko pod względem możliwych obciążeń wiatrem. Również atmosfera jest tu bardziej agresywna dla elementów stalowych niż w innych miejscach na ziemi. Po pierwsze, powietrze w obszarach nadmorskich ma bardzo wysoką zawartość chlorków, co ułatwia i przyspiesza korozję. Do tego dochodzi duża wilgotność powietrza, a rano i wieczorem na komponentach często skrapla się woda. W miejscach nadmorskich oba te zjawiska występują jednocześnie, jest to ekstremalne obciążenie dla części metalowych.

Konwencjonalna ochrona antykorozyjna w tak ciężkich warunkach wytrzymuje tylko kilka lat. Po „zejściu” powłoki istnieje ryzyko wystąpienia wżerów, a nawet awarii poszczególnych elementów. Cóż to oznacza? W tropikach stabilność to również trwałość – bardziej niż w jakimkolwiek innym miejscu. Dlatego w tropikalnych regionach o silnym wietrze konieczne jest zastosowanie szczególnie trwałej i odpornej ochrony antykorozyjnej, która poradzi sobie z tymi agresywnymi warunkami.

Wysoka wilgotność i duża zawartość chlorków w atmosferze zwiększają ryzyko korozji w tropikach.

Solidny system montażowy zabezpiecza inwestycję

Systemy fotowoltaiczne w regionach tropikalnych przynoszą ponadprzeciętne zyski. Jednocześnie są one narażone na ponadprzeciętne ryzyko z powodu huraganów, ulewnych deszczy, wilgoci i korozji. Inwestorzy i wykonawcy projektów powinni więc bardzo uważnie zastanowić się nad wyborem i planowaniem systemu montażowego. Wystarczy prosta kalkulacja: system montażowy stanowi tylko około 10 procent całej inwestycji, moduły około 70 procent. Ustalenie niewłaściwych priorytetów, to ryzyko kosztownej porażki.

Więcej wiadomości